2022.08.01

プラスチック歯車試作の重要なポイント

私たちの身の回りにある歯車は、すべて「試作」を経た完成品として使用されています。今回は、プラスチック歯車の試作における代表的な加工方法と試作段階に重要となるポイントについて解説します。

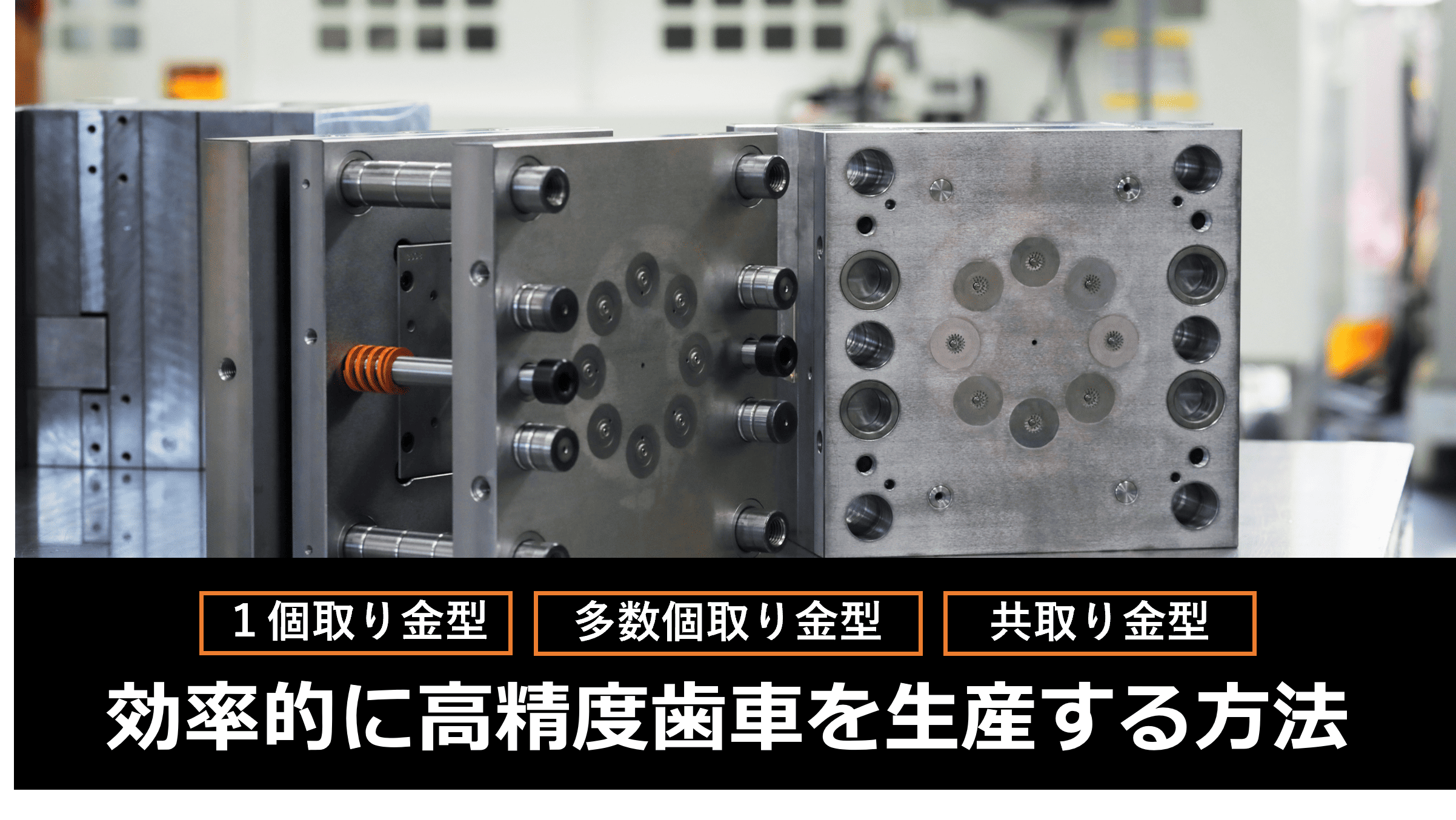

1.プラスチック歯車試作の代表的な加工方法

1) 切削加工

切削加工とは、刃物を使用して欲しい形状に削り出す加工方法になります。多品種少量生産の場合、試作コストが射出成形試作と比較して安くなります。その一方で、加工可能な材料の制限や加工できない形状もあるため、量産を見据えた試作が難しい場合があります。

2) 射出成形

射出成形とは、プラスチックなどの材料を溶かし、金型に流し込み冷却することで成形する方法になります。射出成形の場合、アルミ材か鋼材を使用した金型での試作になります。アルミ製の金型を利用するとコストは抑えられますが、ショット数に制限があります。一方で、鋼材の金型は耐久性を心配する必要がないため、樹脂違いなど複数のサンプル取りも可能です。また、射出成形で試作を行うことで量産品と同等の性能が分かるため、正確な歯車性能を知ることも可能です。

3)3Dプリンター

3Dプリンターとは、3DCADの設計データをもとに、スライスされた二次元の層を積み重ねることで、立体的モデルを製作する方法です。3Dプリンターでの試作の場合、耐久性や精度、3Dプリンター特有の積層跡が課題となり、高精度なプラスチック歯車の試作ではまだ利用されることは少ないのが現状です。

2.試作時に検討すべき5つの観点

完成品化までの流れの中で試作は何回も繰り返されるため、その時々で重視される内容は異なりますが、大きく分けて以下の点が重要になります。

1. 品質

歯車の精度・寸法が優れているか。

2. 歯車形状

求める機能に対して、本当に必要な形状になっているかを検討することで、コスト削減にも繋がります。

3. コスト

加工方法や製品数によりコストは変わるため、どの程度費用がかかるのかを検討します。

4. 納期

特殊歯形の歯車を切削加工する場合、専用工具の製作に1、2ヶ月かかる場合もございます。そのため、加工方法などが決まっていない場合は早めの相談が重要です。

5. 量産性

試作段階より量産を見越した歯車設計を行っていない場合、量産時に形状の見直しや想定以上の金型費用が必要になる場合があり、注意が必要です。

このように、試作段階では上記の5つを検討していきます。昨今では、環境問題が注目され、試作段階から環境負荷を考慮した歯車試作も増加傾向にあります。何を目的に試作を行うのかを明確にし、最適な加工方法の選択と信頼できる企業への相談が重要です。

3.歯車試作を依頼する会社選びのポイント

①量産を見越した設計相談ができるか?

ギヤプラスにも日々多くの試作相談が寄せられますが、その多くは不要な精度公差や複雑形状が含まれ、試作や量産コストを引き上げおります。そのため、初期の試作段階から歯車設計も相談できる企業へ依頼することで、コストと時間の削減が可能になります。

②短納期での試作が可能か?

試作は複数回行うため、1回の試作期間が短いほど完成品のリリースが早まります。そのため、短納期で試作を行えるかが企業選択のポイントにもなります。

③十分な加工設備を保有しているか?

求める歯車精度によっては使用する工作機械も重要になります。使用する機械次第では満たせる精度にも限界があり、再度他の企業を選び直す必要もあるでしょう。

④歯車の評価設備が整っているか?

試作時の評価を怠ってしまうと、完成品リリース後の市場クレームなどに繋がり、量産型の再製作を行う事例が後を絶ちません。そのため、試作段階から精度や騒音、耐久性などの歯車性能試験をオススメしています。

⑤最適な加工方法を選択可能か?

切削か射出成形のどちらも相談できる企業選びをお勧めします。切削専門のメーカーで試作する場合、量産を見越した設計や試作における工法転換によるコスト削減の提案等が難しいためです。

4.プラスチック歯車の試作ならお任せください

今回は、プラスチック歯車の試作における重要なポイントについてご紹介しました。

ギヤプラスでは、プラスチック歯車の試作を得意としており、切削試作と射出成形試作から最適な加工方法のご提案を行います。また、当サイトを運営しております株式会社チバダイスはプラスチックギヤの研究開発から金型製作、量産、試験、測定まで一貫にて対応することが可能です。

さらに、お客様の製品価値向上のため、設計段階からVE/VA提案も行わせて頂いております。プラスチック歯車の試作でお困りの際はお気軽にご相談下さい。