課題

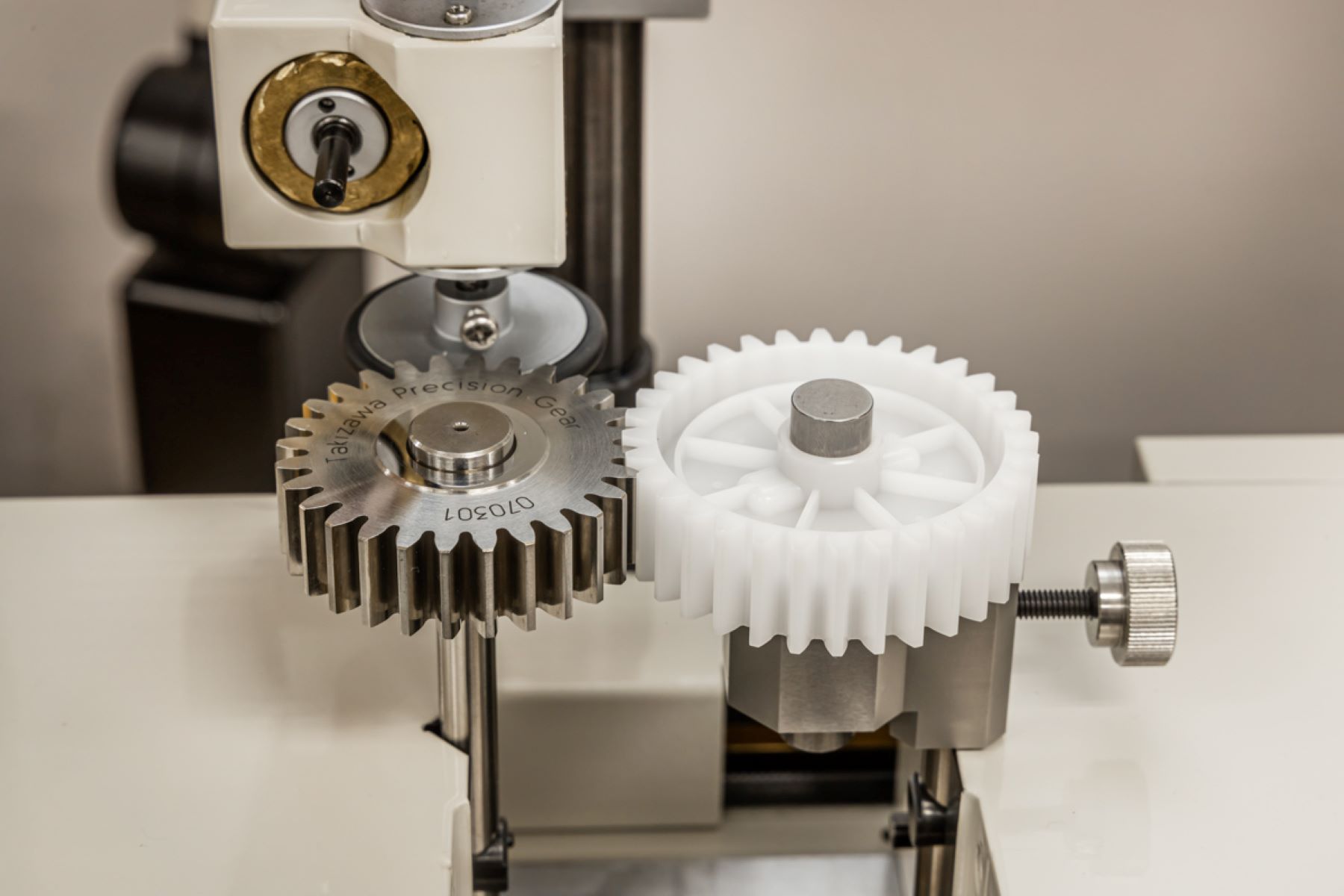

このお客様はガラス繊維の強化材を使用したヘリカルギヤを生産しておりましたが、成形材料が高額なため材料費を削減したいとご相談頂きました。その際に、歯車精度を現状より悪化させたくないという要望もあり、非常に難しいご相談でした。

提案

お客さまのヘリカルギヤはかみ合い精度確保のため多点ゲートを採用しており、高額な材料費がかかっておりました。このような場合、より安価な材料に切り替えても強度を確保する歯車設計に変更するというアプローチもありますが、今回は材料変更は不可能とのことでした。また一般的にランナーやゲート部は粉砕して再生材として使用しますが、ガラス入りの場合はリサイクル工程で繊維が粉砕されて短くなり強化性能が落ちるので、100%ヴァージン材使用を要求されているのも悩みの種とのことでした。つまり、選択肢としてはゲート点数を減らすしかないのですが、その際に歯車精度は悪化させたくないという、とても難しい課題でした。解決策として、ゲート点数を減らしギヤ形状を調整しました。2回目の調整で以前よりも良いかみ合い精度を達成することができ、たいへん満足していただけました。プラスチック資源循環促進法が施行されたことで、積極的にSDGsに取り組む企業が増えてきました。今後は廃棄プラを減らすため、今回のようにゲート点数を減らしたいという相談が増えるのかも知れません。

ポイント

1.樹脂削減とかみ合い精度向上の両立は可能

2.ガラス繊維強化材は成形品が真円にならない

3.ガラス入り樹脂のリサイクルは強化性能が低下

4.ゲート点数を減らし歯形補正で解決

2.ガラス繊維強化材は成形品が真円にならない

3.ガラス入り樹脂のリサイクルは強化性能が低下

4.ゲート点数を減らし歯形補正で解決

お客様の声

生産量の多い歯車だったので材料費を減らすことができて本当に良かったです。こちらの無理なお願いにも丁寧に対応して下さりありがとうございました。近々、別件でまた相談させて頂きますのでよろしくお願いします。