2022.08.01

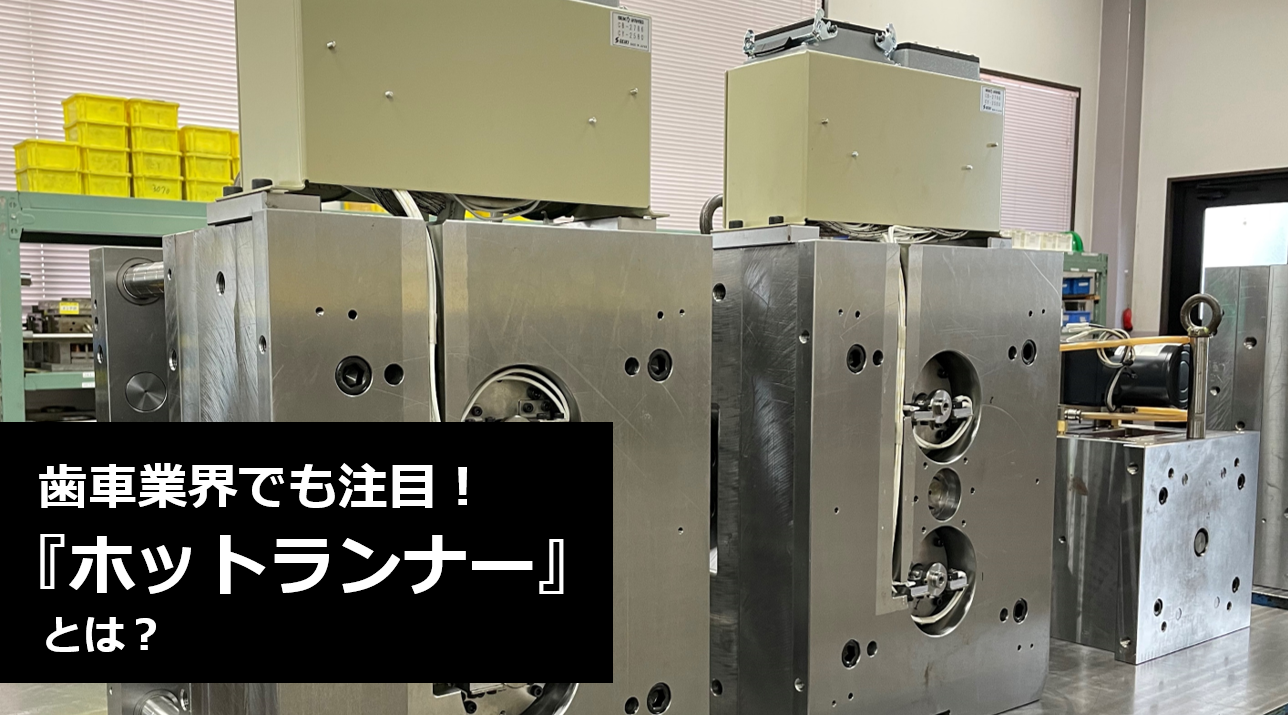

歯車業界でも注目!ホットランナー金型とは?

昨今、ウクライナ情勢や環境問題への注目が高まり、樹脂の使用量をいかに減らすかが喫緊の課題となっています。本ブログでは、需要が高まっている“ホットランナー”をテーマに、コールドランナーとホットランナーの比較やメリット・デメリットについて、実際の事例を交えて詳しく解説いたします。

1.ホットランナーとコールドランナーの違い

ランナーはコールドランナーとホットランナーの2つに大別され、コールドランナーとホットランナーの違いはランナーを大幅に削減できるところにあります。

コールドランナーは金型内でランナーが冷やされ、成形品と共にスプルー・ランナーが取り出されます。そのため、ランナーの廃棄やゲートカットなどの2次加工が必要になる歯車もあります。しかし、ホットランナーはノズルまで継続的に加熱されるため、樹脂の溶融状態を保つことができ、スプルーやランナーを排出することなく成形することが可能です。このことから、「ランナーレス成形」とも呼ばれます。

2.ホットランナーのメリット

1. 成形サイクルタイムの短縮

スプルーやランナーの射出・冷却時間が不要になります。また、金型の開閉時間も短縮できるため、量産時には大幅な成形サイクルタイムの短縮に繋がります。

2. コスト削減

スプルー・ランナーが出ないため、二次加工にかかる人件費や成形材料費用、粉砕機のチャージ料などの削減が可能です。

3. 環境に配慮した成形

スプルー・ランナーの廃棄削減を通じて地球環境に配慮した歯車生産を行う事が可能です。

4. 成形品精度が高い

樹脂温度、流速、圧力を成形品の直前まで制御することで、プラスチックの流入が均等になり、製品の寸法やバラつきを最小限に抑えることが可能です。そのため、多数個取りや量産の場合にはホットランナーの利点を最大限活用することが可能です。

3.ホットランナーのデメリット

①導入コストがかかってしまう

ホットランナー型には、金型とは別に温度制御用コントローラーやユニット、メンテナンス費用が掛かるため、コールドランナーと比べて初期費用が高くなります。

②高い設計技術が要求される

ホットランナー型の場合、熱膨張や収縮などを考慮した金型設計はもちろん、先端部の焼け防止対策やホットランナー周囲の冷却構造を考慮する必要があり、高い設計技術が求められます。

③樹脂替えに手間がかかる

樹脂替えを行う場合、ホットランナーの流路ゲートに樹脂が残るため、コールドランナー型よりも時間が必要となります。また、推奨温度に合わない材料を使用すると、金型の故障を引き起こす場合があります。

4.ホットランナー活用による樹脂削減事例

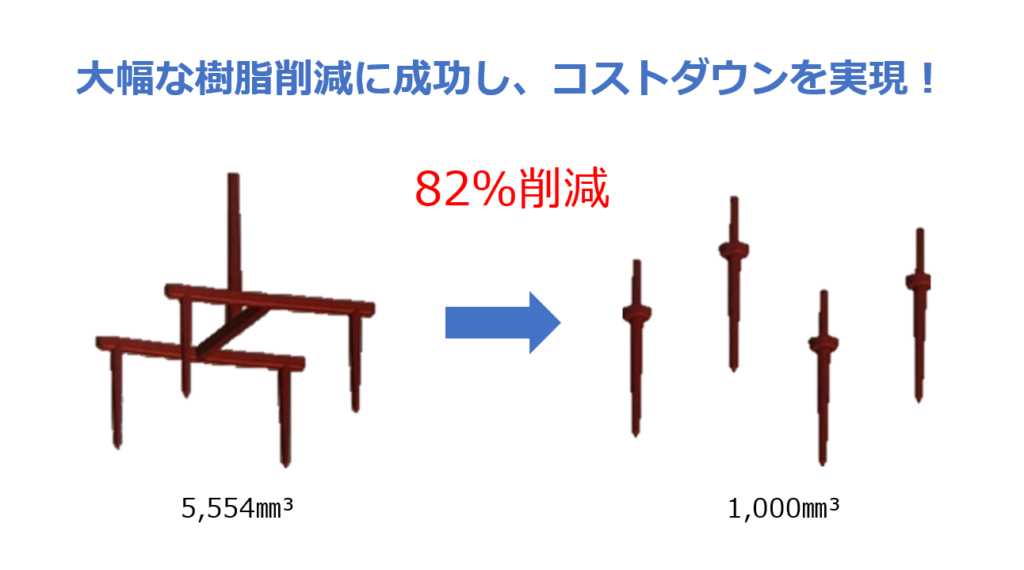

ギヤプラスではお客様より、環境への配慮及と樹脂費用削減によるホットランナー化の依頼をお受けしました。ご相談頂いた金型は、コールドランナーを採用した4個取りの平歯車で1回あたり5,554㎜³のランナーが廃棄されておりました。ホットランナーを採用することで、1,000㎜³となり80%の樹脂削減に成功しました。更に、プラスチックの流入が均等になり、製品寸法のバラツキが減ったとのことで、お客様に大変喜んで頂きました。

5.ギヤプラスがホットランナー金型で選ばれる理由

1. ホットランナー金型の豊富な製作実績

2. ホットランナーの急な不具合にも対応可能

3. 材料廃棄ゼロを目指した射出成形金型の製作

ギヤプラスでは、プラスチック歯車のホットランナーを採用した金型の製作を行っており、最短での金型製作からトライ成形まで可能です。また、材料の研究者や歯車研究所のネットワークを活用し、ランナー等の安全な再利用を模索し、お客様と打ち合わせのうえで材料廃棄ゼロを目指した金型も製作しています。万が一、ホットランナーに不具合が発生した場合も、ホットランナー製作会社のネットワークを通じて対応させて頂きます。

ギヤプラスでは、歯車の設計段階からVE/VA提案にも対応しており、お客様のご要望に合わせた提案を行っております。「こんな歯車も製作できるのかな?」「騒音や耐久性で困っている」といった案件も、ギヤプラスにお任せください。