2025.01.25

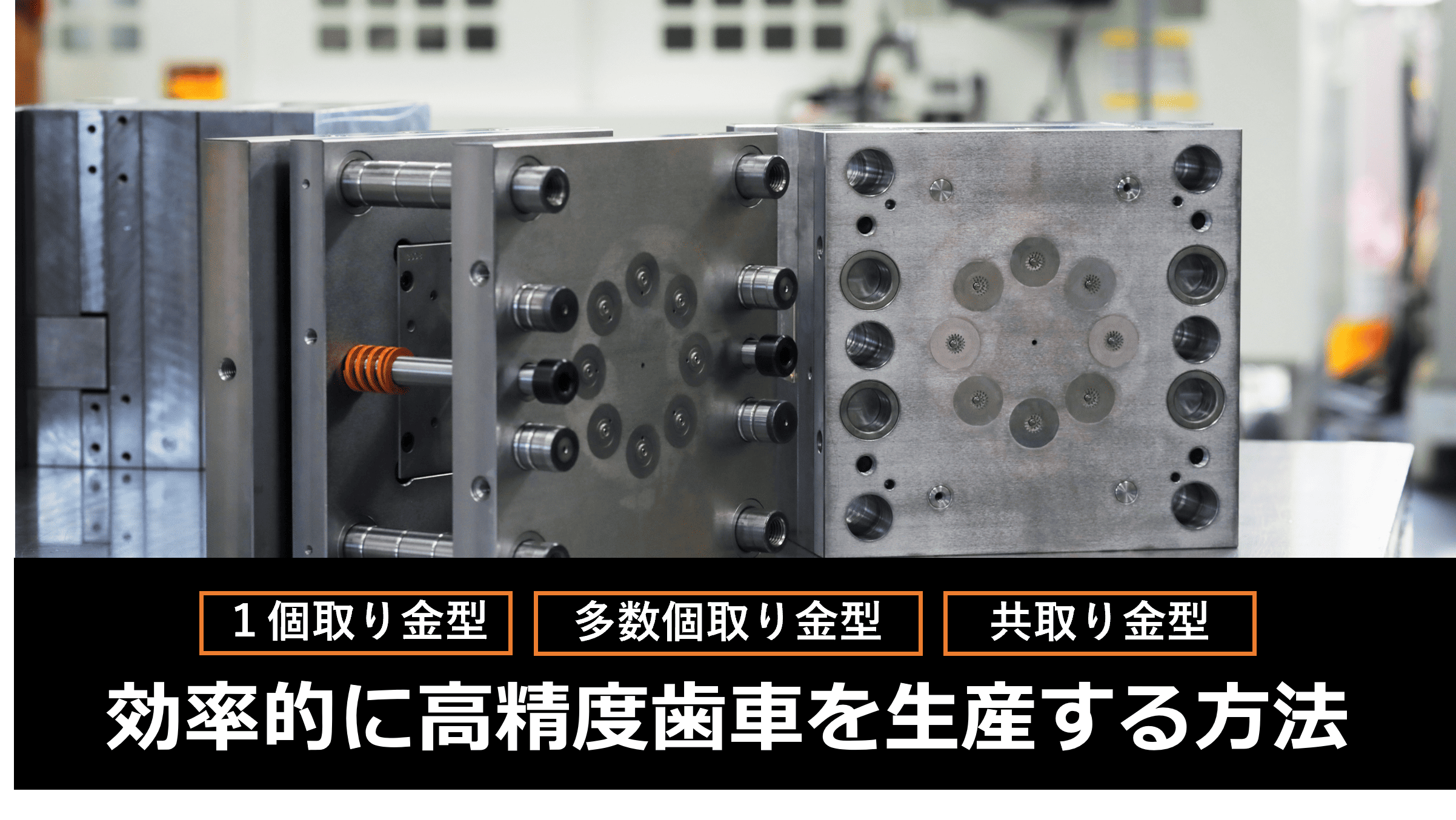

効率的に高精度歯車を生産する方法

金型設計における金型取り数の決定は、その後の歯車精度や生産性を左右する非常に重要な要素です。本記事では、金型取り数の選択における考え方や、高精度歯車の効率的生産を実現する金型設計のポイントについて詳しく解説します。

1.キャビティ(CAVITY)とは?

金型の製品部は、歯車の外側形状を形成するキャビティと、内側形状を形成するコアに分けられます。このキャビティとコアを合わせて「キャビコア」と呼びます。また、金型の固定側をキャビティ、可動側をコアと呼ぶこともあります。金型取り数とは、1回の成形で生産可能な製品数(=キャビコアの数)を指します。

2.金型の取り数について

金型の取り数は、生産量や歯車の精度に大きな影響を与えます。各取り数のメリットとデメリットを理解することで、より効率的でスムーズな歯車の開発・生産が実現します。

1)1個取り

1個取り金型は、1つのキャビティで歯車を成形する金型です。この金型は、大小問わず様々な大きさの歯車に対応可能です。1個取り構造により、樹脂量のバランス調整が容易で、高精度な歯車の製作が実現できます。そのため、試作品の製作や少量生産に最適です。ただし、1回の成形で1個しか製作できないため、大量生産には不向きです。

2)多数個取り

多数個取り金型は、複数(2個以上)のキャビティから同一形状の歯車を一度に製造できます。この金型を使用することで、1個取り金型と比較して生産量を大幅に増やすことが可能となり、大量の歯車を迅速かつ効率的に製造できます。さらに、キャビティの配置次第では材料歩留まりが向上し、材料費の削減にも寄与します。

一方で、キャビティの数が増えると樹脂の充填が均一でなくなる場合があり、キャビティ間で寸法のバラツキが生じるリスクがあります。また、取り数が増えるほど品質検査の負担も増加します。

そのため、多数個取り歯車金型の製作には、過去の実績に基づいた高度な金型設計ノウハウが欠かせません。

3)共取り

共取り金型は、1つの金型で複数の異なる歯車を成形するものです。複数の歯車を1つの金型で生産でき、金型費用や材料費の削減ができることが最大のメリットです。しかし、異なる形状の歯車を1つの金型で成形する場合、成形条件の調整が難しく樹脂の充填不足やバリの発生などの不具合が発生しやすくなります。そのため、共取り金型では高度な金型設計と成形条件出しが不可欠です。

3.高精度歯車の効率的生産を実現する金型設計とは

効率的な歯車生産を実現するには、多数個取り金型の活用が欠かせません。そのためには、多数個取り金型特有の課題を克服する必要があります。本章では、高精度歯車を多数個取り金型で生産するための設計のポイントについてご紹介します。

1)要求精度と生産性の両立が可能か検証

多数個取りでは、各キャビティの製作誤差や樹脂充填の不均一により、歯車精度や寸法にバラツキが生じる可能性があります。そのため、取り数を増やす場合は、精度と生産性のバランスを慎重に検討する必要があります。歯車金型を得意とするメーカーと連携し、高精度なキャビティ製作と効率的な生産を実現しましょう。

2)最適なランナー設計

歯車精度の高い金型を製作するには、樹脂の流量バランスが非常に重要です。しかし、多数個取り金型では、樹脂の流量バランスを保つことが難しく、ランナー設計が成功の鍵を握ります。不適切なランナー配置やゲート設計は、充填不足やショートショットの原因となるため注意が必要です。

3)トラブルを未然に防ぐ金型設計

多数個取り金型では、ショートショット、バリ、フローマーク、製品の取られなどの不具合が発生しやすい傾向があります。量産時に製品品質の低下や生産効率の悪化を招かないよう、事前に問題を予測し、対策を取り入れた金型設計を行うことが大切です。

4.まとめ

多数個取りや共取り金型は、生産性向上やコスト削減を実現できる一方で、精度管理や金型設計の難易度が高くなります。取り数と歯車精度のバランスを見誤ると、コストアップや品質低下のリスクが伴いますので注意しましょう。

ギヤプラスでは、ホットランナー金型や多数個取り金型の設計・製作を通じて、お客様の効率的な歯車生産をサポートしています。プラスチックギヤ金型に関するご相談や課題がございましたら、ぜひお気軽にご相談ください。