2022.08.30

【研究紹介】高温雰囲気下での耐久性を比較!

昨今、自動車業界では環境負荷低減のため電動化や軽量化、コスト削減などを目指して金属部品の樹脂化が急速に進んでいます。熱対策として300℃程度の高温環境でも使用可能な樹脂も開発され、樹脂化の流れが大きく進んでいるようです。今回は、「高温雰囲気下での樹脂歯車の耐久性」に着目し、様々な樹脂で実験を行いました。

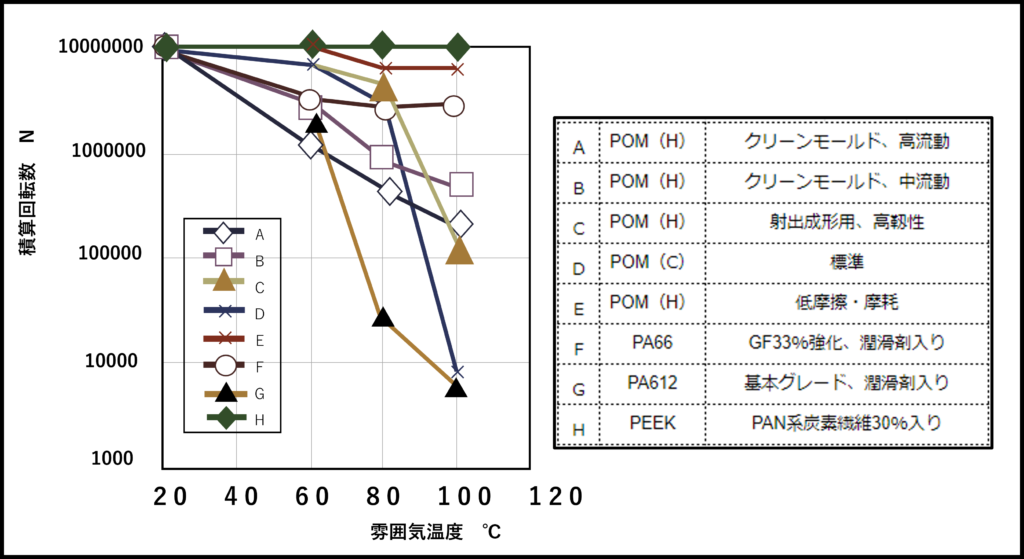

1.試験条件

雰囲気温度の影響の実験では、歯面荷重は10N/mm、ピッチ円周速度1m/s、歯車諸元は、モジュール1,歯数30枚同士,歯幅5㎜で行いました。雰囲気温度の設定は歯車を囲ったボックス内の電気ヒータをセンサーによるON-OFF自動制御して行いました。実験雰囲気設定温度は20℃、40℃、60℃、80℃および100℃としました。高温ボックス内の運転中の歯車の実際の温度は、雰囲気温度よりも高くなっています。

2.高温雰囲気下での耐久性を比較

今回の実験は、プラスチック歯車によく使用されるPOM5種類,PA66,PA612,PEEKの8パターンで、高温雰囲気下での耐久性を比較しました。

比較実験より、耐熱性のある材料に繊維系強化材で強化した材料が高温耐久性に優れていることが分かります。特にスーパーエンジニアリングプラスチックのPEEKは高温耐久性に優れています。また、耐熱性はあまり高くないが、しゅう動性の良い材料では高い高温耐久性を示しました。

3.プラスチックギヤの耐久性はギヤプラスへご相談下さい

ギヤプラスはプラスチック・ギヤ・システム研究所(PGS研究所)にてプラスチックギヤの騒音・耐久性を研究しております。さらに、プラスチックギヤの設計・試作・金型製作・検査・量産も行っておりますので、歯車耐久試験結果を踏まえた改善のご提案も可能です。

ギヤプラスが提供する射出成形試作サービスでは、金型費用がかからず量産品と同等の射出成形歯車を最短3日で出荷しております。また、複数材料での成形とリピート成形にも対応させて頂いています。成形後、そのままギヤプラスでの歯車耐久試験が可能なので、今まで以上にプラスチックギヤの開発スピードを加速します。

プラスチックギヤの耐久性でお困りの際は、お気軽にご相談下さい。